Laser im Vakuum Schweißen

Schweißen mit Laser im Vakuum kann tiefe und schlanke Nähte mit minimiertem Wärmeeintrag in das Metall erzeugen.

Der Verzug des Werkstücks wird deutlich reduziert oder sogar vermieden.

Anwendbar auch für magnetische Materialien.

Schweißen ist ein Fertigungsverfahren, bei dem Materialien, in der Regel Metalle oder Thermoplaste, durch hohe Hitze oder hohen Druck oder beides miteinander verbunden werden, indem man die Teile abkühlen lässt und so eine Verschmelzung bewirkt.

Nicht alle Metalle sind schweißbar und darüber hinaus kann die Kombination verschiedener Metalle eine Herausforderung für die Schweißbarkeit darstellen.

Abgesehen von den allgemeinen Vorteilen des Schweißens mit Laser im Vakuum (siehe unten), erweitert diese Techno-logie den Umfang um scheinbar „unschweißbare“ Metalle wie hochschmelzende Metalle, chemisch aktive Metalle, ungleiche Metalle und Thermoplaste.

Reflektierende Metalle wie Kupfer oder Gold sind aufgrund der Eigenschaften der Photonen nicht so gut zum Laser-schweissen geeignet. Neuere Lösungen mit Diodenlasern mit Wellenlängen im blauen Bereich verbessern die Schweißbar- keit mit Laser deutlich.

Um die metallurgischen Eigenschaften und die Einschweiss-tiefe beim Laserstrahlschweißen zu verbessern, konzentriert sich EVOBEAM auf Lösungen für das Laserschweißen unter Vakuumbedingungen.

Laserschweißen im Vakuum Prinzip

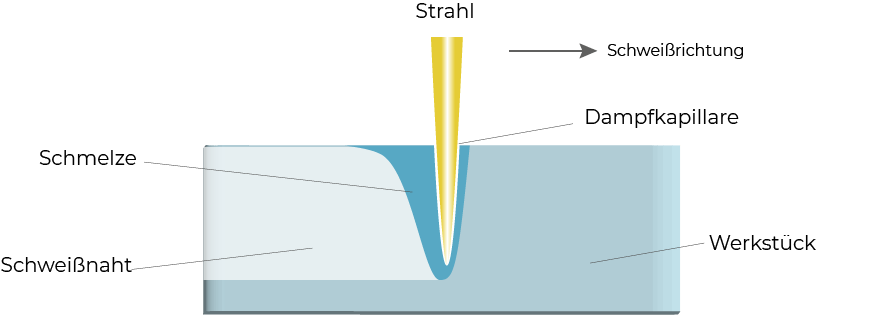

Das Laserschweißen oder Laserstrahlschweißen ist ein Schweissverfahren, das zum Tiefschweißen oder zum Wärmeleitungsschweißen eingesetzt werden kann.

Der Strahl ist eine konzentrierte Wärmequelle, die schmale Schweißnähte und hohe Schweißraten ermöglicht.

Der Brennpunkt kann je nach Konfiguration von Lasertyp, Scannergerät und optischem Linsensystem einen Durchmesser von bis zu minimal 30µm haben.

Beim Tiefschweißen trifft hochfokussiertes Licht gleicher Wellenlänge phasengleich auf das Material im Brennpunkt.

Dort wird eine große Menge an Energie freigesetzt. Das Grundmetall verdampft. Es entsteht ein Dampfkanal oder ein Schlüsselloch, durch das der Laser tief in das Material eindringt und die Kanten der zu verbindenden Bauteile aufschmilzt.

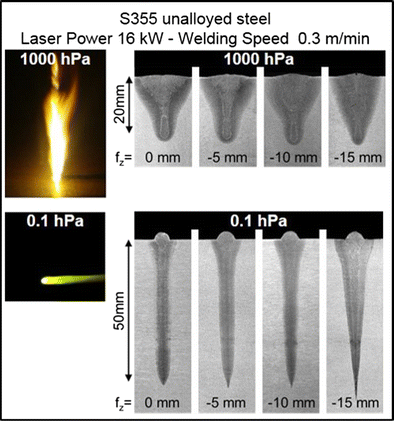

Auf diese Weise werden unter Vakuumbedingungen Schweißnähte mit einem höheren Aspektverhältnis (Tiefe zu Breite) in der Fügezone erzielt als unter Atmosphäre. Mit dem Fortschreiten des Laserstrahls vergrößert sich die Dampf-kapillare und das Schweißbad. Das Material schmilzt kontinuierlich an der Vorderseite der sich bewegenden Dampfkapillare. Es fließt um diese zur Rückseite, wo das geschmolzene Material erstarrt.

Laserschweißen im Vakuum Eigenschaften und Vorteile

Zusätzlich zu den Grundeigenschaften des Laserstrahlschweißens verbessert die Anwendung von Vakuumbedin-gungen die Eigenschaften und Qualität der Laserschweißnähte und des gesamten Schweißprozesses erheblich.

Die folgenden Aspekte konzentrieren sich auf die spezifischen Merkmale des Schweißens mit Laser im Vakuum.

- Einfluss der Vakuumbedingungen auf die metallurgischen Eigenschaften der Schweißnaht und die Schweißtiefe:

Das Vakuum fördert die Entgasung. Dadurch wird die Wahrscheinlichkeit der Porenbildung auf ein nicht nachweisbares Maß reduziert. Darüber hinaus wird auch das Risiko von Heißrissen minimiert. Die mögliche Einschweißtiefe kann bei gleicher Strahlleistung gegenüber Atmosphärenbedingungen nahezu verdoppelt werden. Mit dieser tiefen Schweißung können die Schweißnähte so schmal wie beim Elektronenstrahlschweißen sein.

- Besonders saubere Prozessumgebung:

Schweißspritzer werden unter Vakuumbedingungen minimiert oder vermieden. Dadurch ist potenziell keine Schweißnachbehandlung oder Nachreinigung notwendig, was zusätzliche Bearbeitungsschritte und Produktionszeit einspart.

- Schweißen von sauerstoffaffinen Metallen wie z.B. Wolfram oder Titan:

Zum Schweißen ist praktisch kein Schutzgas erforderlich. Dadurch werden Verbrauchsmedien wie z. B. Argon-gas etc. vermieden.

- Unempfindlichkeit gegenüber Magnetismus:

Der Laserstrahl besteht aus Photonen. Daher ist es möglich, magnetische Werkstoffe mit diesem Schweißverfahren zu schweißen. Es können magnetische Spannvorrichtungen zur Fixierung und Positionierung der Werkstücke in der Prozesskammer eingesetzt werden. Außerdem muss vor dem Laserschweißen kein zeitaufwändiges Entmagnetisieren erfolgen, was die Taktzeit reduziert. Bei Bedarf kann sogar eine induktive Vorwärmung vor dem Schweißprozess eingesetzt werden.

- Keine Gefährdung durch Röntgenstrahlen:

Bei der Erzeugung des Laserstrahls entsteht keine Röntgenstrahlung. Die Vakuumkammer bietet bereits einen ausreichenden Schutz gegen die Emission von Laserstrahlen.

- Kein Schweißzusatzwerkstoff erforderlich:

Ähnlich wie beim EBS (Electron Beam Schweißen) wird zum Verbinden von Metallen und Legierungen kein Zusatzwerkstoff benötigt. Dies ist unterscheidet sich vom Lichtbogenschweißen, wo ein Zusatzwerkstoff aufgetragen werden muss.

- Vollautomatischer Schweißvorgang:

Vollautomatische Laserstrahlschweißgeräte ermöglichen eine hochpräzise Wiederholbarkeit und vollständige Rückverfolgbarkeit der relevanten Schweißparameter pro Werkstück während der Schweißung selbst. So kann der Schweißprozess jedes einzelnen Teils sicher kontrolliert und dokumentiert werden. Dies ist essentiell für validierte Prozesse wie z.B. in der Luft- und Raumfahrtindustrie. Dies gilt nicht nur für die Produktion von Erst-ausrüstungen für Luft- und Raumfahrzeuge, sondern auch für den MRO-Betrieb (Maintenance, Repair, Overhaul). Hier erleichtert das Schweißen mit dem Elektronenstrahl den Reparaturprozess durch die extrem geringe Wärmeeinbringung und den geringen Verzug des Bauteils bei gleichzeitig hoher Schweißnahtfestigkeit.

- Vakuumkammern (Schweißkammern) in verschiedenen Größen erhältlich:

Die Maschinen für das Schweißen mit Laser im Vakuum von Evobeam verfügen über Vakuumkammergrößen, die an die spezifischen Anwendungsanforderungen angepasst sind, um das Volumen und damit die Abpump-zeiten zu minimieren. Dies hat einen erheblichen Einfluss auf die Reduzierung der Gesamtzykluszeit beim Schweißen und die Verbesserung der Gesamtproduktivität.

- Diodenlaser-Quelle:

Die Verwendung von Diodenfaserlasern als Quelle ermöglicht die energieeffiziente Erzeugung eines Laser-strahls mit beachtlich hohen Leistungen. Bei Evobeam bieten wir aktuell Laserleistungen bis zu 15 kW an.

Laserschweißen Zusatzinformationen

Das Laserstrahlschweißen unter Atmosphärenbedingungen (Nicht-Vakuum) ist im Allgemeinen ein vielseitiger Prozess:

Es kann Edelstahl, Kohlenstoffstähle, HSLA-Stähle, Aluminium und Titan schweißen.

In den meisten dieser Fälle muss Schutzgas verwendet werden. Die Schweißnahtqualität ist hoch in Bezug auf die Präzision und ähnlich der des Elektronenstrahls. Allerdings sind die metallurgischen Eigenschaften des Laserstrahl-schweißens unter Atmosphäre nicht mit denen des EB-Schweißens vergleichbar.

Das Laserschweißen im Vakuum ermöglicht eine höhere Schweißnahtqualität und deutlich höhere Schweißge-schwindigkeiten als das Lichtbogenschweißen: Im Vergleich zum WIG-Verfahren ist nur ein Durchgang erforderlich und die Schweißrate ist deutlich geringer.

Die Schweißgeschwindigkeit ist proportional zur zugeführten Laserleistung und hängt auch von der Art und Dicke der Werkstücke ab. Gaslaser (z.B. CO2-Laser) eignen sich aufgrund ihrer hohen Leistung besonders für Großserien-anwendungen.

Laserstrahlschweißsysteme finden in der Automobilindustrie und deren Zulieferernetz breite Anwendung. Weitere Branchen sind u.a.: Luft- und Raumfahrt, Fertigung von elektrischen Geräten (z.B. Sensoren, etc.) und Medizintechnik.

Laserschweißen und Elektronenstrahlschweißen haben folgende Gemeinsamkeiten:

- Hohe und sehr lokalisierte Wärmeeinbringung, die eine sehr schmale Schmelzzone und Wärmeeinflusszone (WEZ) verursacht. Daraus resultieren hohe Abkühlraten und ein extrem geringer Verzug

- Hohe Schweißgeschwindigkeiten mit tiefen Einschweißungen

- Hohe Energiedichte im Brennpunkt

- Berührungsloses Verfahren, was sich positiv auf die Langlebigkeit der Schweißmaschine auswirkt

- Einrichten und Vorbereitung der Schweißnaht ist entscheidend für das Schweißergebnis

- Vollautomatisches Schweißen und präzise, wiederholbare Schweißnähte

Die Unterschiede zwischen diesen beiden Technologien sind:

- Laserschweißen nutzt die Wärme eines hochdichten kohärenten Laserstrahls, während EB-Schweißen einen konzentrierten Strahl von Hochgeschwindigkeitselektronen verwendet

- Laserschweißen kann für magnetische Materialien verwendet werden und es können magnetische Vorrichtungen zum Spannen und Positionieren eingesetzt werden

- Das Elektronenstrahlschweißen ist wesentlich besser für reflektierende Metalle geeignet

Vergleicht man das Schweißen mit Laser im Vakuum mit dem Elektronenstrahlschweißen in einer ganzheitlichen Betrachtung inkl. Prozessleistung, CAPEX (Investitionskosten), OPEX (Betriebskosten) sowie Platzbedarfs- und Sicherheitsanforderungen, so gibt es auf den ersten Blick keinen klaren Sieger.

Die Entscheidung muss anhand der Anwendung (Werkstoffe, mechanische Eigenschaften und Abmessungen) und der erwarteten Ergebnisse sowie des Spektrums der verschiedenen Werkstücke, die in der jeweiligen Maschine geschweißt werden sollen, getroffen werden. Aufgrund der langen Lebensdauer von Elektronenstrahlschweiß-geräten und Laserstrahlschweißgeräten von mehr als 20 Jahren, erweisen sich in der Regel beide Ansätze als sehr wirtschaftlich.

Neben den Elektronenstrahlanlagen bietet Evobeam auch Laserstrahlschweißanlagen an, um die optimale Lösung für die Schweißaufgaben liefern zu können.

Laser im Vakuum - Systeme & Optionen

Vielseitiges Angebot an Lösungen für die Laserbearbeitung im Vakuum, ergänzt um unsere Dienstleistungen