Elektronenstrahlschweißen

Elektronenstrahlschweißen (EB Schweißen) kann sehr tiefe, schlanke und parallele Nähte erzeugen. Es sind hohe Schweißgeschwindigkeiten möglich, was den Wärmeeintrag in das Werkstück minimiert. Verzug und Krümmung werden reduziert oder sogar vermieden.

Schweißen ist ein Fertigungsverfahren, bei dem Materialien, in der Regel Metalle oder Thermoplaste, durch hohe Hitze oder hohen Druck oder beides miteinander verbunden werden, indem man die Teile abkühlen lässt und so eine Verschmelzung bewirkt.

Nicht alle Metalle sind schweißbar und darüber hinaus kann die Kombination verschiedener Metalle eine Herausforderung für die Schweißbarkeit darstellen.

Abgesehen von den allgemeinen Vorteilen des Elektronen-strahlschweißens (siehe unten), erweitert diese Technologie den Umfang um scheinbar „unschweißbare“ Metalle wie hochschmelzende Metalle, chemisch aktive Metalle und reflektierende Metalle erheblich.

Die bei Elektronenstrahlschweißmaschinen üblichen Vakuumbedingungen wirken sich sehr positiv auf die metallurgischen Eigenschaften der Schweißnaht aus.

Elektronenstrahlschweißen Prinzip

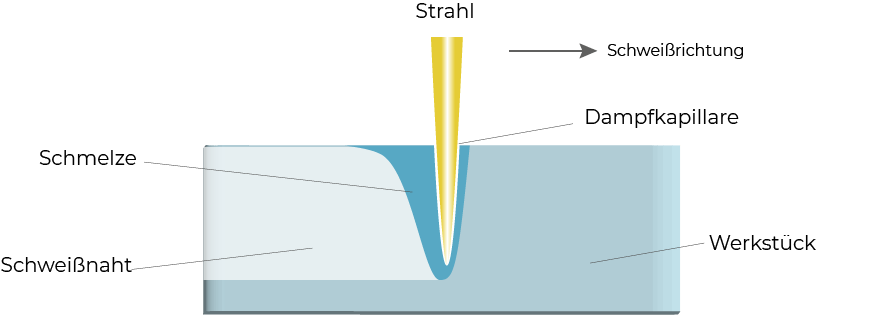

Im Brennpunkt erhitzt der Elektronenstrahl das Werkstück-material über seinen Schmelzpunkt und verdampft das Material. Die kinetische Energie der Elektronen wird dabei in Wärme umgewandelt.

Die Größe des Brennflecks kann bis zu 100 µm betragen. Dort entsteht eine Dampfkapillare, die von einem Schmelzmantel oder Schweißbad umgeben ist.

Mit dem Fortschreiten des Elektronenteilchenstrahls bewegt sich die Dampfkapillare weiter. An der Vorderseite der sich bewegenden Kapillare schmilzt das Material kontinuierlich auf und wandert zur Rückseite. Dort erstarrt das geschmolzene Material.

Elektronenstrahlschweißen verbessert die Präzision und Haltbarkeit der Naht:

- Hochvakuumbedingungen von etwa 10-4 mbar in der Schweißprozesskammer:

Das Vakuum entgast das geschmolzene Material und minimiert so Poren oder Verunreinigungen in der Schmelzzone. Gase oder Flussmittel zum Schutze des Schweißbads vor Oxidation sind nicht notwendig.

- Sehr vielseitige Strahleigenschaften:

Parameter wie Fokussierungsebene, Strahlleistungsintensität und die quasi trägheitsfreie Ablenkung des Elektronenstrahls sind präzise steuerbar. Dies verbessert die Nahtqualität und Produktivität des Schweißprozesses.

- Hohe Schweißgeschwindigkeiten bis zu 200 mm/s minimieren den Verzug des Werkstücks:

Der Elektronenstrahl erhitzt das Werkstück extrem lokal konzentriert innerhalb von Millisekunden und erzeugt so schmale Schweißnähte und Wärmeeinflusszonen (WEZ).

- Vielseitiges Spektrum schweißbarer Metallen:

Neben Stahl und Stahllegierungen schweißt der Elektronenstrahl auch chemisch aktive Metalle (z.B. Titan, Zirkonium, Beryllium) oder sogar Refraktärmetalle (z.B. Wolfram, Molybdän, Niob). Da der Elektronen-Teilchen-strahl zudem wellenlängenunabhängig in optisch reflektierende Oberflächen einkoppelt, schweißt er auch Kupfer problemlos.

- Energieeffizienter Schweißprozess:

Eine Elektronenstrahlmaschine konvertiert rd. 60 bis 70 % der Anschlussleistung in Strahlleistung am Brennfleck. Im Vergleich zu anderen Schweißtechnologien, z. B. Laserschweißen oder Lichtbogenschweißen, ist das Elektronenstrahlschweißen energieeffizienter.

- Tiefschweißen mit Verhältnis von Nahttiefe zu -breite bis zu 16:

Die hohe Leistungsdichte von bis zu 107 W/cm2 erzeugt Temperaturen von bis zu rd. 3.500 °C an der Basis der Dampfkapillare und ermöglicht so den Tiefschweißeffekt des Elektronenstrahls. Dieser schweißt von bis zu 250 mm in Stahl und bis zu 500 mm in Aluminium.

- Vollautomatisches Schweißen:

Vollautomatische Elektronenstrahl-Schweißanlagen ermöglichen eine präzise Wiederholbarkeit und vollständige Rückverfolgbarkeit relevanter Parameter je Werkstück. So kann der Schweißprozess jedes einzelnen Teils sicher kontrolliert und dokumentiert werden. Für validierte Prozesse wie z.B. in der Luft- und Raumfahrtindustrie ist dies essentiell. Dies gilt nicht nur für die Produktion von Erstausrüstungen für Luft- und Raumfahrzeuge, sondern auch für MRO (Maintenance, Repair, Overhaul). Hier erleichtert das Elektronenstrahl-Schweißen die Reparatur durch minimierten Wärmeeintrag und Verzug des Bauteils bei gleichzeitig hoher Nahtfestigkeit.

- Vakuumkammern (Arbeitskammern) in verschiedenen Größen erhältlich:

Die Vakuumkammern der EVOBEAM Elektronenstrahl-Schweißanlagen werden genau an den Anwendungen angepasst. Dies miniert das Volumen, die Vakuum-Pumpzeiten, beschleunigt den Schweißzyklus und ver-bessert die Produktivität.

Elektronenstrahlschweißen Zusatzinformationen

Das Laserstrahlschweißen kann ebenfalls einige Anwendungsbereiche des Elektronenstrahlschweißens abdecken.

Der Laserstrahl ist jedoch energetisch ineffizienter und bietet niedrigere Strahlleistungen als der Elektronenstrahl.

Zudem koppelt der Laserstrahl die Leistung in Buntmetalle (z.B. Kupfer) sehr schlecht ein.

Bei großen Blechteilen mit kleinen Schweißtiefen funktioniert der Laserstrahl auch unter Atmosphärenbedingungen.

Verschiedene Studien und Industrieanwendungen zeigen, dass das Laserschweißen im Vakuum die Laserstrahl-Energie erheblich besser in Stähle einkoppelt und so die Nahttiefe und – qualität optimiert.

Daher liefert Evobeam auch Maschinen und Systeme für das Laserschweißen im Vakuum.

Wir können die optimale Lösung für die jeweilige Schweißanwendung im Vakuum für hohe Produktionsraten liefern: kostengünstig, schnell, vielseitig und mit höchster Schweißqualität. Darum haben wir in den vergangenen Jahren unsere Lösungen unter anderem erfolgreich an die anspruchsvolle Luft- und Raumfahrtindustrie sowie die Automobilindustrie geliefert.

Elektronenstrahl - Systeme & Optionen

Vielseitige Lösungen für die Elektronenstrahlbearbeitung ergänzt um unsere Dienstleistungen